Dimensionamiento, precisión y ventajas en el uso de sistemas automatizados de macro, mini y microdosificación | Luiz Gomide Ferraz

El uso de sistemas para la dosificación automatizada de materias primas en las fábricas de ración ha sido cada vez más frecuente. Las ventajas que brindan tales sistemas son: 1) menor uso de mano de obra humana, reduciendo así los gastos de la empresa con la nómina; 2) se evitan los errores humanos, que pueden provocar una dosificación excesiva o insuficiente de una determinada materia prima y 3) se busca un mayor nivel de precisión en la dosificación de cada componente, evitando así costos innecesarios.

En cuanto al dimensionamiento, para determinar correctamente el sistema requerido, se debe desarrollar una hoja de trabajo con la siguiente información:

* Ingredientes a utilizar

* Densidad de cada ingrediente

*Volumen mínimo utilizado de cada ingrediente

*Volumen máximo utilizado de cada ingrediente

*Uso diario de cada ingrediente

*Uso mensual de cada ingrediente

Esta hoja de trabajo nos proporcionará la información necesaria para seleccionar el tamaño de los silos de materia prima, el caudal de los tornillos dosificadores, el volumen de la tolva de pesado, el número de tolvas de pesado y el tiempo de ciclo requerido para todo el proceso.

La ubicación ideal para instalar el sistema de dosificación debe ser lo más cerca posible del mezclador de lotes y permitir el fácil acceso de los operadores para que cualquier suministro manual de ingredientes pueda realizarse en los silos. Esta ubicación también debe estar libre de vibraciones excesivas que puedan afectar la precisión de la tolva de pesaje.

En cuanto a la precisión de los sistemas de macro y mini ingredientes, normalmente consideramos aceptable una variación de aproximadamente el 0,2% de la capacidad nominal de la balanza, considerando que el ingrediente a dosificar en menor cantidad representa al menos el 4% de la capacidad de la balanza.

En cuanto a la precisión de los sistemas de microingredientes, normalmente consideramos aceptable una variación de aproximadamente el 0,1% de la capacidad nominal de la balanza, considerando que el ingrediente a dosificar en menor cantidad representa al menos el 2% de la capacidad de la balanza.

Silos de ingredientes:

Podemos determinar el volumen de silos de ingredientes que necesitamos en función del uso diario máximo de cada ingrediente. El almacenamiento de los ingredientes de uso más común se basará en la puntualidad y frecuencia de las entregas por parte del proveedor o proveedores y si dicho producto llega por barco, tren, remolque o camión. Por ejemplo, considerando un determinado ingrediente cuyo uso diario supera los 250 kg, entonces podemos considerar viable recibirlo en big bag o a granel. Si el uso es inferior a esta cantidad, un pequeño silo de microingredientes puede ser suficiente.

En cuanto a los silos de microingredientes, consideramos importante que estén diseñados con un ángulo mínimo de 70 grados y además deben estar construidos con material resistente a la corrosión como el acero inoxidable.

Roscas dosificadoras:

Es importante que el caudal del tornillo dosificador sea razonablemente compatible con la precisión deseada y el volumen a dosificar. Los helicoides se clasifican en medidas cúbicas por revolución. Luego, este valor se puede convertir en peso utilizando la densidad conocida de cada ingrediente.

Tener diferentes velocidades (rápida y lenta) para los tornillos dosificadores es importante para eliminar las alarmas de exceso de peso y aumentar la precisión del sistema en su conjunto.

Para los ingredientes que fluyen fácilmente y tienden a fluir fácilmente a través del tornillo, se debe usar un sistema de válvula de cierre en la salida del tornillo para evitar que el material fluya incluso después de apagar el motor del tornillo. Esta válvula puede ser del tipo mariposa o guillotina.

Tolva de pesado

Para determinar cuántos tolvas de pesado y de qué tamaño, debemos seleccionar una fórmula que se considere el peor de los casos. Esta fórmula debe tener el mayor número y cantidad de ingredientes que se utilizarán. Se debe sumar la cantidad total de ingredientes para llegar al tamaño de la balanza. Es posible que se necesite más de una tolva de pesado para cubrir la gama completa de ingredientes. Si, por ejemplo, una balanza es capaz de pesar +/- 10 gramos, entonces no podemos pesar un ingrediente cuya suma sea de 10 gramos en dicha balanza porque el posible error es del 100%.

Si, por ejemplo, necesitamos usar 40 ingredientes en un sistema de microdosificación y la fórmula del peor de los casos requiere 12 de estos ingredientes, debemos calcular cuánto tiempo llevará pesar y descargar estos ingredientes en el mezclador por lotes. La fórmula de este procedimiento es la siguiente: el ingrediente 1, por ejemplo, requiere 12 Kg en una fórmula (12 Kg/0,5 kg por segundo), que sería velocidad rápida + 5 segundos (velocidad lenta) + 4 segundos (tiempo de estabilización) = 33 segundos para dosificar dicho ingrediente (tiempo de descarga no incluido).

Si el tiempo del ciclo de la batidora es de 180 segundos y las cantidades Cuando el uso de los otros ingredientes es similar al ejemplo citado anteriormente, la cantidad máxima de ingredientes que podríamos pesar sin afectar el tiempo de mezcla sería cinco. Si necesitamos dosificar 12 ingredientes en nuestra fórmula del peor de los casos, debemos dividir los 40 ingredientes deseados en dos tolvas de 20 silos cada uno.

Sistema de Automatización

Es importante que la automatización incluya la compensación del producto en caída libre, para evitar que el producto que se encuentra suspendido entre el tornillo dosificador y la tolva de pesado represente un posible exceso de dosificación, es decir, supere la cantidad determinada en la formulación. También es importante tener la capacidad de almacenar registros de fórmulas para reducir la posibilidad de errores humanos.

Para facilitar la futura justificación del inventario de ingredientes, es necesario contar con un informe que muestre las cantidades totales de ingredientes utilizados por día, semana y mes. También es importante que el software de automatización muestre la desviación de dosificación obtenida para cada ingrediente. Las cantidades de ingredientes que se han utilizado se deben restar del stock diariamente.

En el caso de los sistemas de microdosificación, muchos sistemas de control se pueden conectar a lectores de códigos de barras. Estos sistemas escanean un código de barras en el silo de ingredientes y un código de barras en la bolsa de ingredientes, lo que garantiza que las asignaciones de ingredientes sean correctas.

Ejemplo de sistema de microdosificación ofrecida por Ferraz:

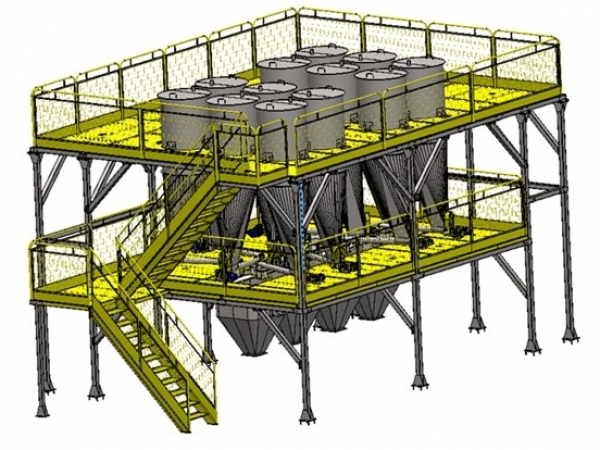

Ejemplo de microtorre dosificadora y mezcladora ofrecida por Ferraz: