PODE UMA FÁBRICA DE RAÇÃO EXPLODIR? E POR QUE A MICRO DOSAGEM É CARA? | Portal R2S

Atualmente, a maioria das empresas adicionam esses ingredientes manualmente, mas nos últimos 2 anos tem-se aumentado a consulta de empresas principalmente de peletização para poder trabalhar com o sistema automático para este processo.

O sistema de dosagem de premix facilita e maximiza a precisão na pesagem dos ingredientes mais caros no processo de ração animal. Com esse sistema a empresa tem como garantir que a ração que ela produz vai ter exatamente 100% do que está declarado na embalagem.

A razão disso é que nos dias atuais estamos nas mãos de nossos funcionários e pessoas são passiveis de erros sejam eles intencionais, emocionais ou ocasionados por descuido. Hoje, dependendo do tipo de ração que estamos fazendo temos misturas que têm valor mínimo de R$ 15,00/Kg ou podemos comprar vários micros nutrientes por valores mais baixos e fazer nossa própria mescla. A automatização do sistema faz com que a dosagem seja extra para cada batelada e ao fim do dia um relatório pode ser gerado diretamente pelo PCP ou pelo setor de compras para comparar o estoque físico com o que está lançado no sistema.

Para montar um sistema de micro dosagem primeiro é necessário entrar em contato com o seu Veterinário/Nutricionista/Zootécnico e saber quais ou qual tipo premix ou micro nutrientes estão sendo usados na produção da fábrica. De acordo com essa informação será possível saber a quantidade de micro silos que serão necessários para armazenar e fazer a dosagem desses ingredientes.

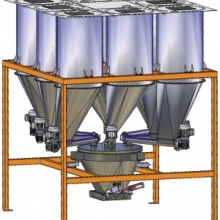

O sistema de micro dosagem, funciona igual ao sistema de macros a diferença é que aqui se trabalha com silos de menor capacidade de armazenamento e como estamos trabalhando com produtos corrosivos todos eles são produzidos em aço inoxidável o que torna o processo caro. Hoje o aço inox está em torno de 80% mais caro que o aço carbono.

O melhor seria alimentar os silos diretamente para evitar a contaminação cruzada, mas como normalmente essas estruturas são muito alta, o melhor mesmo é montar um sistema com os seguintes itens:

ROSCA COM MOEGA:

Essa moega serve para descarregar o premix o qual o cliente irá receber o produto via sacos de aproximadamente 12 Kg a 15 Kg. Despejando o produto na moega ela irá alimentar um elevador de canecas ou um sistema de sucção pneumática. Vamos citar os dois sistemas.

ELEVADOR DE CANECAS: Como se trata de uma alimentação esporádica e o mesmo não pode ser feito às pressas por gerar pó no ambiente, o recomendado é que seja um elevador de pequeno porte aproximadamente 4” cuja capacidade de transporte é de 3,5 m³/h.

SUCÇÃO PNEUMÁTICA: Quando se está trabalhando com pós, o melhor mesmo é fazer o sistema de sucção pneumática, pois ele evita o acúmulo de produto dentro da tubulação ou no caminho no qual se está fazendo o transporte. Com isso evita-se a contaminação cruzada, não gera pó no ambiente, pois, a própria sucção não permitirá que as partículas finas fiquem dispersas no ambiente, evitando com isso o risco de explosão. É difícil acontecer, mas é possível. Segue abaixo um adendo explicando um pouco mais sobre isso.

EXPLOSÃO DE PÓ

Mesmo pouco conhecida no Brasil as explosões com pós já tiveram mais de 100 mortes em todo mundo gerando consequências danosas a vidas e ao patrimônio. Pelo fato de muitas pessoas desconhecerem as características explosivas de alguns pós, eles se tornam muito mais perigosos do que muitas outras substâncias explosivas já conhecidas pela população como a pólvora, a gasolina e diversas outras. Os locais mais propícios para o acontecimento do fenômeno são as indústrias de armazenamento e produção de cereais, fábricas de rações e farelos, instalações de recepção, secagem e armazenagem de grãos, além de locais de manuseio de pós de cortiça, açúcar, carvão, farinha, alumínio, magnésio etc.

Para que aconteça a explosão de pó é necessária a combinação dos seguintes fatores:

Combustível: pós secos em suspensão com dimensões entre 0,5 a 10 microns;

Oxigênio: mínimo de 12% de concentração no ar;

Concentração de pó no ambiente: É a quantidade de material em suspensão dentro de uma faixa passível de explodir, definida como Limites de Explosividade Superior e Inferior.

Fonte de ignição: gerada por um uma chama qualquer, descargas atmosféricas, uma faísca de solda, faíscas por fricção ou até mesmo descargas eletrostáticas.

Ambiente confinado: necessário a fim de se obter as concentrações ideais tanto do combustível como do comburente.

Medidas preventivas:

- Realizar a limpeza periódica do local a fim de evitar o acúmulo de pó;

- Realizar manutenções periódicas em equipamentos eletromecânicos e em instalações elétricas;

- Não utilizar no manuseio do pó equipamentos que produzam faíscas, usar de preferência materiais plásticos;

- Aterrar todos os equipamentos a fim de impedir o acúmulo de eletricidade estática;

- Manter o produto em local fresco e bem ventilado, afastado do calor, faíscas ou chamas vivas;

- Instalar sistemas de proteção contra descargas atmosféricas (para-raios);

- Treinar os funcionários quanto aos perigos inerentes ao pó e aos cuidados a serem tomados (com equipamentos de solda, prática de fumar em ambientes de risco dentre outros).

- Projetar sistemas de iluminação apropriados aos ambientes com risco de explosão.

TRANSPORTE DE ARRASTE: No ponto mais alto desses silos o premix será recepcionado por um ciclone no caso da sucção ou será descarregado diretamente em um transporte de arraste. Em minha opinião o melhor seria um Drag por ser de fundo redondo e auto limpante, não que os Redlers não sejam, porém, por ter os cantos fabricados com ângulos de 90º, podem gerar acúmulo de produto. Uma rosca também pode ser utilizada, mas sempre tomando as devidas precauções quanto à limpeza dos equipamentos. A utilização da rosca ainda é útil caso se tenha uma grande quantidade de silos e seja necessário alimentar dois outros transportadores. Nesse caso utiliza-se uma rosca Direito-Esquerda, ou seja, ela gira nos dois sentidos.

COMPORTAS PNEUMÁTICAS: É importante se trabalhar com sistema de comportas pneumáticas. Caso se esteja trabalhando sozinho, um simples comando na mesa de comando irá abrir a comporta na qual o premix será descarregado. Em toda a extensão da rosca haverá várias comportas e essas estão ligadas diretamente à entrada do silo de armazenamento.

SILOS DE ARMAZENAMENTO: Os silos de premix são diferentes dos que vimos no sistema de dosagem de macros, estes terão volume bem inferior. A maioria dessas matérias primas são bem densas e higroscópicas, formando o que chamamos de pontes.

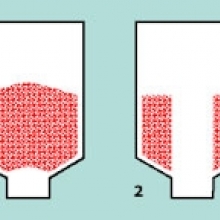

1) Formação de Ponte;

2) Aderência nas paredes do Silo.

A formação de ponte, interrompem o fluxo de matéria prima ou se acumulam nas paredes do silo impossibilitando a dosagem da matéria prima. Neste caso é necessário ter o sistema de vibração pneumática ou cone vibratório para evitar esse tipo de problema.

O vibrador Pneumático é colocado em dois ou três pontos do silo dependendo do tipo de matéria prima e de tempos em tempos um chute pneumático é dado contra a parede do silo para fazer com que o produto desça. Esses chutes são intercalados nos três pontos para que o fluxo seja constante.

Já o cone vibratório possui uma ponte no meio do silo ligado a um moto vibrador com intensidade regulável. A vibração gerada faz a quebra das pontes formada pelo produto e com isso o produto pode ter um fluxo contínuo de descarregamento.

A maior vantagem desse sistema é a manutenção dos silos tanto para micro quanto para macros, pois evita que o funcionário fique martelando o cone do silo o que poder gerar o rompimento da peça.

ROSCAS DE DOSAGEM: Essas roscas têm que ter um diâmetro pequeno, cerca de 4” e o passo da rosca tem que diminuir. Quanto mais próximo da saída, menor o passo da rosca para que os controladores possam ter precisão na dosagem.

CAÇAMBA DE PESAGEM: Embaixo dessas roscas haverá uma caçamba de pesagem para pesar todos os micro ingredientes e depois encaminhar todos para o misturador ou para a caçamba principal onde ele se juntará com os macro ingredientes.

TRANSPORTE DE ARRASTE: E por último o transporte irá levar todo o material pesado para ser misturado.

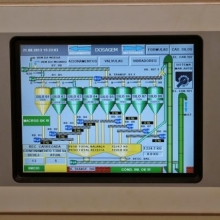

MESA DE COMANDO E PLC: Comandando todo esse sistema sempre deve existir uma mesa de comando que é o equipamento onde estarão cadastradas todas as receitas da planta industrial, e é por essa mesa que o operador irá controlar a pesagem dos ingredientes. O PLC é responsável por fazer a comunicação do sistema da fábrica com o programa que gerencia o estoque e as finanças da empresa é ele que enviará os relatórios de quanto foi consumido por dia ou quantas bateladas aconteceram para que a empresa possa dar baixa no estoque.

O ideal é fazer a aplicação dos premix depois da moagem, pois dentro do moinho a alta temperatura pode degradar o produto além ter perdas entre as bateladas.

E lembrar que todos os equipamentos citados acima devem ser feitos em INOX para maior durabilidade do sistema de dosagem de premix.